Производство пазогребневых гипсовых плит

В состав оборудования, необходимого для начала работы входят:

В состав оборудования, необходимого для начала работы входят:

- Гипсосмеситель ГС-250 рабочим объемом 0,25 м3 и выходом гипсовой массы 190 литров (гипсосмеситель ГС-400, объемом 0,4 м3 и выходом гипсовой массы 380 л)

- Металлопластиковые формы для пазогребневых плит (на 7 изделий каждая) - 5-8 штук

- Сушильная камера 80 м2

Технология

По традиционному способу изготовления пазогребневых плит, освоенному на крупных заводах (Кнауф и др.), используется литьевая технология. Смесь гипса и воды перемешивается в смесителе непрерывного действия и заливается в форму. Процесс изготовления плит при этом непрерывный. Недостаток такой технологии – высокая плотность гипсовой массы (1100-1200 кг/м3) и связанный с этим расход гипса. Это допустимо только для заводов, которые сами производят гипс, стоимость сырья при этом достаточно низкая и общая рентабельность производства гипсовых плит удовлетворительная.

Для предприятий, закупающих гипс «на стороне» подобные затраты неразумны. Ведь, например, на гипсе строительном марки Г-7 можно получить пеногипс плотностью 900-950 кг/м3 и прочностью в сухом состоянии 50-55 кг/см2 при расходе гипса 830-850 кг/м3. Плотность и прочность пазогребневых плит, изготовленных из такого пеногипса, полностью соответствуют требованиям ГОСТ на пазогребневые гипсовые перегородочные плиты, теплозащитные свойства за счет меньшей плотности материала будут выше.

Баротехнология позволяет быстро и эффективно регулировать плотность пеногипса, а, следовательно, и его прочность. Безболезненно происходит переход с одной марки гипса на другую в случае смены поставщика сырья.

Не секрет, что на установке часто работают люди, не обладающие необходимой квалификацией. В баротехнологии достаточно соблюдать:

- Одинаковую массу загрузки на разных замесах. При использовании гипса в мешках можно положиться на точность фасовки от производителя гипса, в этом случае объем замеса подбирается из условия загрузки целого количества мешков. При использовании незатаренного гипса (россыпью) достаточную точность обеспечивает объемное дозирование ведрами, массу гипса и воды в одном ведре достаточно проверять 1-2 раза в сутки.

- Одинаковое время смешения компонентов - по секундомеру. Рекомендуем использовать электронный будильник - крупные цифры, возможность обнулить показания перед каждым замесом.

Гипсосмеситель ГС, работающий по принципу баротехнологии, предназначен для приготовления и транспортирования пеногипсовых и пенобетонных смесей плотностью до 1200 кг/м3 непосредственно на стройплощадках и в стационарных условиях при температуре от 5 0С. Производительность установки составляет 1.5-6 м3 в час. Выгрузка смеси из установки производится самотеком или давлением воздуха . Верхнее расположение электродвигателя смесителя совместно с эффективным устройством уплотнения на валу позволяет избежать проблем с утечками рабочей смеси и воздуха.

Гипсосмеситель может работать в режиме не бароустановки, а турбосмесителя. На выходе имеем стабильную пеномассу с более мелкими и однородными пузырьками воздуха. Выгрузка гипсовой массы производится самотеком в расположенную под смесителем форму, для чего сам смеситель поднят на достаточную высоту.

Баросмеситель возможно использовать и для заливки монолита (что очевидно), и для производства пенобетона.

Сырье

Для производства пазогребневых гипсовых плит можно использовать любой доступный гипс марок Г-5, Г-6, Г-7. Использование более высокопрочного гипса позволяет получить высокопрочный материал с достаточно низкой прочностью, однако экономически это оказывается не выгодно. Хорошие результаты были получены при использовании гипсоцементно-пуццоланового вяжущего (ГЦПВ) производства ОАО «Гипсобетон».

Расход гипса

Расход вяжущего на 1 м3 гипсовой массы для достижения прочности на сжатие 5,0 МПа (50 кг/см2) составляет: для ГЦПВ - 780-800 кг, для гипса Г-7 – 820-830 кг, для гипса Г-5 – 850-860 кг. Баротехнология позволяет использовать гипс различных производителей, изменений в технологии производства при смене поставщика сырья практически нет.

С учетом связывания вяжущим 15% воды от исходной массы вяжущего плотность пеногипса прочностью 5,0 МПа в высушенном состоянии составляет: для ГЦПВ – 920 кг/м3, для гипса Г-7 – 955 кг/м3, для гипса Г-5 – 990 кг/м3.

В случае если гипсовые пазогребневые плиты изготавливаются не по ГОСТ 6428-83, а по техническим условиям, предусматривающим снижение плотности и прочности по сравнению с требованиями ГОСТ, то уменьшается и расход гипса.

Металлоформы

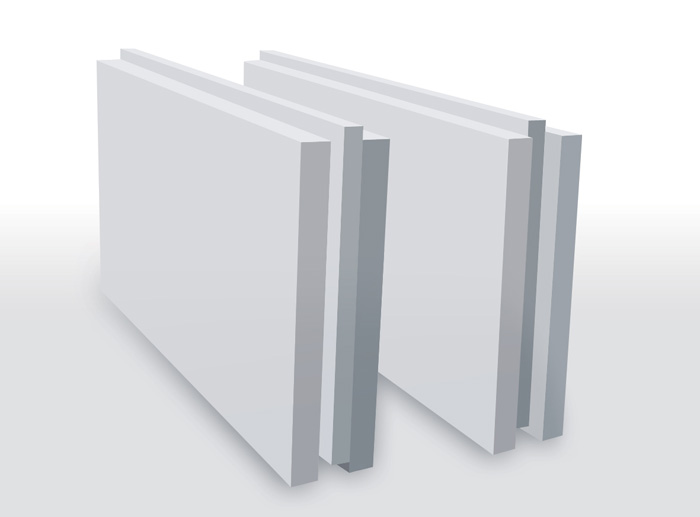

Четырехсторонние металлопластиковые формы позволяют формовать одновременно семь пазогребневых плит размером 667х500х80 мм. Размеры и форма пазов и гребней совпадают с таковыми на плитах производства фирмы Кнауф, что намного облегчает дальнейший сбыт изделий. Допустимые отклонения по длине плиты ±3 мм, по ширине ±2 мм, по толщине ±1 мм.

По заказу возможно изготовление форм для плит любых других размеров.

Производство

Специфика изготовления гипсовых изделий по сравнению с пенобетонными заключается в существенно меньших сроках начала и конца схватывания гипсового вяжущего. С учетом этого факта производство должно быть по возможности непрерывным. В чем это заключается: по окончанию заливки замеса в форму отмеренное количество компонентов вносится в смеситель, начинается перемешивание, повышается давление в смесителе. Пока происходит смешение компонентов и вовлечение воздуха в гипсовое тесто необходимо произвести дозирование компонентов на следующую загрузку и подготовить форму для заливки текущего замеса. Разрыв по времени между отдельными замесами должен быть минимальным. В этом случае на предлагаемой установке можно за час произвести 6-8 замесов. Для организации полноценного производства требуется соответствующее количество форм – 6-8 штук. При этом принимаем, что время от смешения гипсового вяжущего с водой до разборки формы составляет около 40-50 мин (регулируется внесением замедлителя схватывания).

При заливке 6-8 форм в за 8-часовой рабочий день возможно изготовить 390-450 плит.

Мы рекомендуем начинать производство пазогребневых гипсовых плит на площади не менее 300 м2. На этой площади размещается склад сырья (40 м2), смеситель и формы (80 м2), сушилка (80 м2), склад готовой продукции (100 м2)

В производстве пазогребневых плит по предлагаемой технологии мы рекомендуем использовать пенообразователь «ПБ-2000». Его применение позволяет получить пеногипс плотностью от 200 до 900 кг/м3. Расход пенообразователя составляет от 0,5 до 1,0 кг/м3 пеногипса.

Контроль за сроками схватывания гипсового теста осуществляется путем ввода замедлителя схватывания . Сроки схватывания гипсового теста без всяких добавок составляют обычно до 15 минут (конец схватывания). Но если в гипсовое тесто попадают остатки предыдущего замеса, то время конца схватывания сокращается до 3-5 минут, что неприемлемо для производства. В количестве до 1,0 кг на 1000 кг гипсового вяжущего замедлитель схватывания помогает увеличить сроки схватывания до 30-50 минут.

Изготовлен винтовой конвейер диаметром 89 мм, для отбора проб зерна на элеваторе. Особенностями данного конвейера являются: отсутствие опорного подшипниового узла на выгрузке; питание мотор редуктора 220В.

Изготовлен винтовой конвейер диаметром 89 мм, для отбора проб зерна на элеваторе. Особенностями данного конвейера являются: отсутствие опорного подшипниового узла на выгрузке; питание мотор редуктора 220В.